Обеспечение защиты объектов от БПЛА требует комплексного подхода. Наряду с системами радиоэлектронной борьбы и противовоздушной обороны, применяются физические барьеры — защитные укрытия.

Эти конструкции предназначены для полного укрытия объекта или его наиболее важных элементов от атак БПЛА.

В зависимости от поставленных задач, конструкции могут быть мобильными и стационарными. Данная статья рассматривает технологию производства стационарных укрытий на основе каркаса из металлических ферм. Компания FENSYS занимается проектированием и изготовлением таких конструкций, где конкретные технические параметры изделия определяются поставленной задачей и требованиями заказчика.

Производственный цикл стационарного защитного укрытия на заводе FENSYS представляет собой последовательность взаимосвязанных технологических операций. Для наглядности процесса мы подготовили подробную фотоэкскурсию по цеху для своих партнеров.

Этапы производства металлических ферм для укрытий от БПЛА:

- Подготовка профиля.

- Лазерная 3D-резка профиля.

- Лазерная резка листа.

- Сварка конструкции.

- Зачистка сварных швов.

- Подготовка к нанесению защитного покрытия.

- Просушка изделия в печи.

- Горячее цинкование фермы.

- Подготовка металлоконструкции к отгрузке.

Этап 1: Подготовка профиля

Производственный процесс начинается с операции подготовки металлического профиля.

Подготовка осуществляется на ленто-пильных станках, с точным поперечным раскроем длинномерного профиля в соответствии с конструкторской документацией. В результате получают заготовки заданных размеров, готовые для последующих операций формообразования.

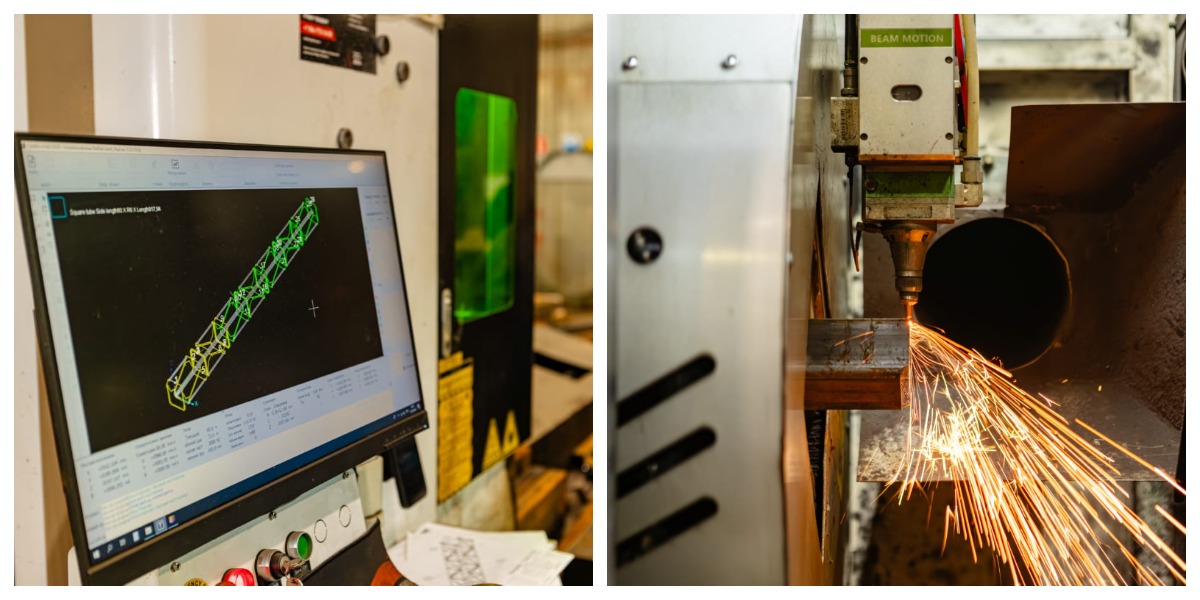

Этап 2: Лазерная 3D-резка профиля

Эта операция предназначена для высокоточного изготовления элементов ферм со сложной пространственной конфигурацией. Она выполняется на лазерном труборезе — станке с ЧПУ, который производит резку и раскрой сложных геометрических элементов.

На этом этапе формируются торцевые контуры, отверстия для соединений и другие геометрические элементы, необходимые для последующей сборки каркаса. Точность обработки, обеспечиваемая лазерной резкой, является обязательным условием для плотной стыковки деталей при сварке.

Этап 3: Лазерная резка листа

Третий этап посвящён изготовлению плоских элементов конструкции. К ним относятся фланцы, а также другие элементы крепления и усиления. Для их производства используется лазерная резка листового металла на координатных установках с ЧПУ. Оборудование работает по цифровым чертежам, что позволяет получать детали со сложными контурами, высокой точностью геометрии и повторяемостью.

Этап 4: Сварка конструкции

После подготовки всех элементов происходит сборка и сварка металлокаркаса. Данная операция выполняется сварщиками вручную, с использованием дуговой сварки на инверторных аппаратах. Высокая точность предварительного раскроя и резки деталей обеспечивает их правильную пространственную ориентацию и плотную стыковку перед сваркой.

Качество сварных швов контролируется визуально и должно соответствовать установленным техническим нормам. Результатом этапа является готовая сварная ферма, представляющая собой основу будущего укрытия и готовая к дальнейшей механической обработке.

Этап 5: Зачистка сварочных швов

Следующая операция — подготовка сварных соединений к нанесению защитного покрытия. Все швы, образовавшиеся на предыдущем этапе, подвергаются механической зачистке. Основным инструментом для этой задачи является пневмоударный скалер. Он удаляет с поверхности металла оксидный слой — рыхлые и пористые образования из оксидов и гидроксидов железа, возникающие при взаимодействии металла с кислородом и водой в процессе сварки.

Цель зачистки — создание однородной, чистой поверхности в зоне шва. Это необходимо для обеспечения адгезии последующего антикоррозионного покрытия, так как оставшиеся оксиды могут снизить прочность сцепления покрытия с металлом и стать очагом развития коррозии. После зачистки конструкция проходит контроль состояния поверхности.

Этап 6: Подготовка к нанесению защитного покрытия

Перед нанесением цинкового слоя металлоконструкция проходит обязательную химическую подготовку поверхности. Этот процесс необходим для удаления всех посторонних веществ и создания условий для прочного сцепления покрытия с металлом.Подготовка состоит из пяти последовательных операций:

После этого процесса конструкция полностью готова к основной антикоррозионной обработке.

Этап 7: Просушка изделия в печи

После химической подготовки конструкция проходит этап просушки для полного испарения технологической влаги.

Этап 8: Горячее цинкование фермы

Металлоконструкция проходит операцию горячего цинкования. Просушенная ферма погружается в ванну с расплавленным цинком, нагретым до температуры около 450 °C.

В результате происходит реакция между железом и цинком с образованием на поверхности прочного сплава. После извлечения и охлаждения на металле формируется равномерный многослойный цинковый покров. Это покрытие создает барьерную и электрохимическую защиту стали от коррозии.

Оцинкованное изделие обладает долговечностью в различных атмосферных условиях. Качество покрытия контролируется визуально и путем измерения его толщины.

Антикоррозийная обработка ферм от БПЛА:

Этап 9: Подготовка металлоконструкции к отгрузке

Завершающий этап заключается в визуальном контроле качества изделия, проверке геометрии и состояния защитного покрытия. После контроля выполняется маркировка и упаковка в соответствии с требованиями к транспортировке. Конструкция подготавливается для отправки на объект заказчика.

Установка укрытий для защиты от атак БПЛА— это инвестиция в непрерывность работы объекта. Первоначальные затраты на защиту несопоставимы с потенциальными убытками от простоя, восстановления разрушений или потери ресурсов после инцидента.

Для расчета стоимости, и чтобы купить укрытие от БПЛА для вашего объекта, перейдите в соответствующий раздел сайта или направьте запрос. Специалисты FENSYS подготовят технико-коммерческое предложение.